- 上海自動化儀表一廠壓力變送器差壓變送器微差壓變送器精小型壓力變送器擴散硅壓力變送器單法蘭壓力變送器雙法蘭液位變送器節流裝置

- 上海自動化儀表三廠熱電偶熱電阻端面熱電阻耐磨耐腐熱電偶電廠電站熱電偶耐磨耐腐熱電阻雙金屬溫度計一體化溫度變送器非接觸式溫度儀表儀表套管防爆熱電阻防爆熱電偶裝配式熱電偶法蘭式電熱偶鎧裝熱電阻

- 上海自動化儀表四廠普通壓力表不銹鋼壓力表電接點壓力表特種壓力表雙針雙管壓力表精密壓力表隔膜壓力表膜片壓力表壓力表校驗器活塞壓力計數字壓力表電感壓力變送器

- 上海自動化儀表五廠翻板液位計物位計浮筒液位送器液位控制器壓力表張力計

- 上海自動化儀表六廠

- 上海自動化儀表七廠閘閥截止閥止回閥球閥蝶閥安全閥調節閥電動閥門氣動閥門電磁閥旋塞閥減壓閥疏水閥水力控制閥針型閥襯氟閥門襯膠閥門銅閥門真空閥門排泥閥,排污閥排氣閥過濾器氨用低溫閥門氧氣閥門

- 上海自動化儀表九廠電磁流量計渦街流量計渦輪流量計金屬管浮子流量計刮板流量計流量計附件腰輪流量計

- 上海自動化儀表十一廠電動執行機構執行機構配件雙波紋管差壓計

- 上海大華儀表廠XMT數顯調節儀中圓圖平衡記錄儀大圓圖自動平衡記錄儀XWF中長圖記錄儀EL小長圖記錄儀EH中長圖記錄儀記錄儀配件無紙記錄儀熱量顯示儀

- 上海遠東儀表廠壓力控制器差壓控制器高壓控制器流量控制器微壓/微差壓控制器溫度控制器浮球液位控制器

- 上海轉速表廠標準轉速發生裝置轉速傳感器轉速表轉速數字顯示儀轉速記錄儀接近開關轉換器轉速變送器手持式離心轉速表手持式離心轉速表

- 上海自動化儀表有限公司調節控制器壓力變送器智能數顯儀蝶閥孔板流量計

- 電感壓力變送器

- 單/雙法蘭差壓(液位)變送器

|

|

新聞詳情

煤礦注氮防滅火計量測量系統工況情況來源:上海自儀表廠作者:上海上儀表股份有限公司

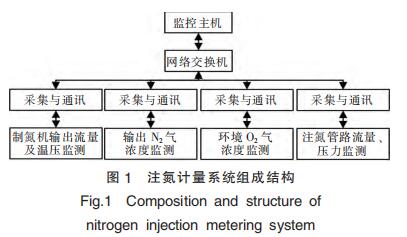

針對煤礦制注氮系統工況當前存在的問題與需求情況,上自儀設計了一套注氮計量監測系統。結合用戶實際應用的需求,對監測系統進行了整體規劃和設計;使用了目前成熟、穩定且先進的氣體流量和O2濃度檢測技術,設計了檢測設備的現場安裝工藝,達到了系統設計的實用目的。 注氮防滅火是煤礦采空 區及開采煤 層防火防氧化自燃的有效手段。 制氮機提純空氣中的 N2 氣, 然后通過加壓將 N2 氣注入相應發火區域,沖淡區域內 O2 含量,達到滅火防自燃的目的。 礦用制氮設備多采用碳分子篩變壓吸附產氮方式,裝置出廠時多已裝了壓力表、流量計、測氧儀等設備,但這些設備都不具備信號輸出、遠傳及統計功能,對實現制氮總量的統計以及遠程實時監測制氮設備運 行狀況多有不便。 另外,從制氮設備輸出的 N2 氣會被多個分支管路分別輸送至不同的注氮現場,對每一個注氮分支管路進行計量可以實現注氮量及壓 力的準確把控,同時也對輸氣管路漏氣情況進行實時分析監測,以免 N2 氣大量泄漏而發生安全事故。 注氮計量監測系統對防火制注氮系統作用巨大。 1 注氮防滅火系統監測需求 2 系統組成及功能設計

在線式管道氣體流量檢 測設備主要 用于對制氮設備制氮量以及注氮量, 進行實時監測計量;在線式管道氣體壓力檢測設備主要用于對制氮設 備N2 氣出口壓力以及注氮口壓力, 進行實時監測;在線式管道氣體溫度檢測設備主要用于對制氮設備輸出氣體的溫度進行實時監測;在線式管道濃度檢測設備主要用于對制氮設備輸出 N2 氣的濃度進行實時監測; 環境 O2 傳感器主要用于監視制氮機周圍,以及注氮口周圍環境 O2 氣體濃度,以防 N2 氣泄露造成 O2 氣含量下降,威脅人身安全。注氮計量監測系統應具備以下功能: 1)在線監測制氮機總輸出流量、N2 濃度以及制氮出口壓力; 2)在線 監 測 每 一 條 注 氮 管 路 的 N2 輸出 量、N2 濃度以及注氮壓力; 3)在線監測制氮機周圍及注氮口周圍 O2 濃度; 4)能夠實時上傳監測到的流量瞬時流量、N2 濃 度、O2 濃度,在上位機監控軟件上顯示并上傳至集團公司; 5)具有數據分析功能,可分析輸送管路泄露與否并發出報警的功能; 6)上位機監控軟件具有注入 N2 日累計、月累積及年累積功能并具有打印報表的功能。 3 系統數據測量與采集設計 3.1 氮氣流量的測量設計 3.2 氣體濃度的測量設計 3.3 數據采集與處理 4 現場安裝工藝設計

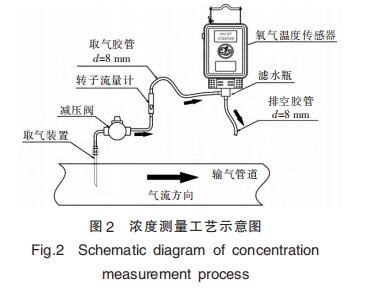

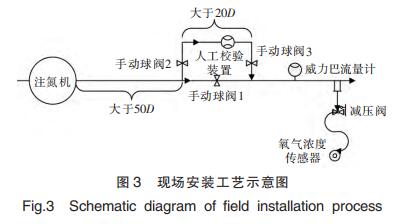

在管道上,用于將引出的高壓管道氣減壓,減壓閥出氣口連接軟膠管至玻璃轉子流量計進氣口上,調整減壓閥壓力及輸出流量至濃度傳感器需要的流量(如 300~500 mL/min),O2 濃度 傳 感 器 的 氣 室 進氣 口 通 過 軟 膠 管 接 至 玻 璃 轉 子 流 量 計 的 出 氣 口;微量的氣體進入濃度傳感器測量氣室,非常后排入大氣。 這種安裝工藝也方便了后期設備的維護與更換。 傳感器進氣要求:氣體溫度 0~40 ℃,流速 300~500 mL/min,無明水。流量計量設備緊隨濃度傳感器安裝,流量計采用插入式安裝方式, 方便后期設備的維護與更換,同時應注意在該流量計前后留出足夠長的直 管段(具體參考相應的流量計說明書)。非常后安裝用于人工后期 的流量比對 測量的設備及措施。 由于注氮體屬于高壓氣體,考慮到后期校驗的安全性, 建議比對流量計采用孔板流量計,同時考慮到孔板流量計壓損較大的問題,在安裝孔板流量計時建議將孔板流量計安裝于旁側管,旁側管長度應不小于 20D。同時,還需要在孔板流量計的前后安裝 1 個手動閥門, 用于后期孔板的維護拆卸, 在旁側管對 應主管道 的 中 間 安 裝 手 動 閥 門 1 個, 用于流量比對校驗時的流體控制, 具體如圖 3 所示。 流量校準過程如下:關閉手動球閥 2 和手動球閥 3,手動球閥 1 保持打開,將校準旁路管泄壓,將 U 形管連接到校準裝置上,并確保牢固;打開手動球閥 2 和手動球閥 3, 關閉手動球閥 1;待流量穩定后,記錄校準裝置的數據和在線式計量裝置的數據,進行比對調校;關閉手動球閥 2 和手動球閥 3,打開手動球閥 1;校準結束。

5 結語

|